Przez Dariusz Jadowski dnia 11 sierpnia 2020

Stosując elementy wykonane ze stali zawsze musimy brać pod uwagę ich podstawową wadę czyli podatność na korozję. Często słyszymy sformułowanie „klasa korozyjności konstrukcji i zamocowań”. Nie jest to prawidłowe stwierdzenie, ponieważ kategoryzacja ta odnosi się nie do powierzchni, a otoczenia w jakim funkcjonuje metalowa powierzchnia czy element. Wpływ na powstawanie rdzy ma środowisko oraz przeznaczenie budynku.

Elementy konstrukcyjne ze stali zazwyczaj trzeba zabezpieczyć przez korozją, aby zagwarantować ich nienaruszalność przez przewidywany okres użytkowania. Jeśli pojawi się korozja, która pozostanie niezauważona, może dojść do niebezpiecznego pogorszenia stanu pojedynczego elementu, a nawet całego systemu.

Bezpieczne użytkowanie przez zaplanowany okres eksploatacji ma szczególne znaczenie w przypadku konstrukcji nośnych. Z tego względu w przetargach i umowach często określa się rodzaj powłoki lub systemy powłok, jednak zazwyczaj bez odpowiedniej wiedzy na ten temat lokalnej atmosfery oraz warunków mikro- i makroklimatycznych. Często nie uwzględnia się także innowacji w zakresie techniki i obróbki powierzchni i powlekania.

W związku z tym, niezbędne staje się całościowe spojrzenie na wymogi w miejscu zastosowania. W miejscu eksploatacji konstrukcji należy wykonać między innymi analizę warunów klimatycznych zgodnie z EN ISO 12944-2.

| Kategoria korozyjności |

Korozyjność | Na zewnątrz | Wewnątrz |

| C1 | bardzo mała | Ogrzewane budynki z naturalną atmosferą np. biura, sklepy, szkoły, hotele. | |

| C2 | mała | Atmosfery w małym stopniu zanieczyszczone. Głównie tereny wiejskie |

Budynki nieogrzewane, w których może wystąpić kondensacja, np. magazyny, hale sportowe |

| C3 | średnia | Atmosfery miejskie i przemysłowe, średnie zanieczyszczenie dwutlenkiem siarki. Obszary przybrzeżne o średnim zasoleniu |

Pomieszczenia produkcyjne o dużej wilgotności i pewnym zanieczyszczeniu powietrza, np. zakładu spożywcze, pralnie, browary, mleczarnie. |

| C4 | duża | Obszary przemysłowe o dużej wilgotności i agresywnej atmosferze | Zakłady chemiczne, pływalnie, stocznie remontowe statków i łodzi |

|

C5-I |

bardzo duża | Obszary przemysłowe o dużej wilgotności i agresywnej atmosferze. | Budowle lub oszary z prawie ciągłą kondensacją i dużym zanieczyszczeniem |

| C5-M | bardzo duża | Obszary przybrzeżne i oddalone od brzegu w głąd morza o dużym nasoleniu | Budowle lub obszary z prawie ciągłą kondensacją i dużym zanieczyszczeniem. |

Kategorie korozyjności dla warunków klimatycznych zgodnie z EN ISO 12944-2

Pojedyńcze czynniki zewnętrzne, takie jak warunki termiczne, chemiczne, mikroklimatyczne, mechaniczne lub konstrukcyjne, które mogą skracać żywotność powłoki antykorozyjnej, pozostają przy tym nieuwzględnione. W związku z tym, analiza warunków klimatycznych na miejscu jest nieodzowna. Jej wynik należy uwzględnić podczas wyboru środka antykorozyjnego lub w celu ustalenia kategorii korozyjności.

Nasi pracownicy Działów Wsparcia Technicznego posiadają wieloletnie, praktyczne doświadczenie w tym zakresie i chętnie służą wsparciem.

Na czym polega przyporządkowanie powłoki do kategorii korozyjności?

Prawidłowe przyporządkowanie powłoki do kategorii korozyjności następuje poprzez badanie odporności na słoną mgłę. Wyznaczona jest określona liczba godzin oddziaływania słonej mgły bez powstawania rdzy czerwonej.

| Kategoria korozyjności | Korozyjność | Okres ochrony [klasa] |

Okres ochrony [w latach] |

Działanie słonej mgły |

| C4 | wysoka | krótki | 2-5 | 240 |

| średnio agresywna | średni | 5-15 | 480 | |

| na zewnątrz/wewnątrz | długi | >15 | 720 | |

| C5 | bardzo wysoka | krótki | 2-5 | 480 |

| agresywna | średni | 5-15 | 720 | |

| na zwenątrz/wewnątrz | długi | >15 | 1440 |

Okres ochrony po x godzinach badania odporności na słoną mgłę.

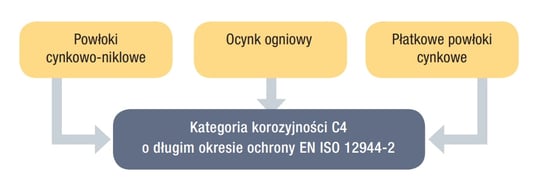

Elementy konstrukcyjne Sikla z systemem ochrony HCP zaliczają się do kategorii korozyjności C4 o długim okresie ochrony. System ochrony HCP podczas badania odporności na słoną mgłę wykazał powstrzymywanie tworzenia się rdzy czerwonej przez >720 h

Przegląd systemów ochrony HCP

- Cynkowanie ogniowe (nieciągłe) zgodne z EN ISO 1461

Cynkowanie ogniowe to znana i sprawdzona technika nanoszenia powłok antykorozyjnych, która znajduje swoje zastosowanie do kategorii C4 i C5.

W przetargach i projektach wymogiem jest minimalna grubość powłoki cynkowej. Według tej normy grubość powłoki zależy od grubości materiału. W tym przypadku grubość powłoki wynosi od 45-85 μm. Przy mniejszych geometrycznie wytłoczeniach np. małych otworach, cynkowanie ogniowe jest nieprzydatne. Także sama konstrukcja może sprawić, że metoda będzie niekorzystna. W przypadku wymaganego procesu trawienia i późniejszego suszenia resztki kwasu mogą pozostawać na powlekanych elementach i gromadzić się w szczelinach. Pozostałości mogą być po ocynkowaniu niewidoczne, natomiast przy pierwszym zawilgoceniu mogą powodować powstawanie rdzy i "krwawienia" w szczelinie.

| Grubość materiału bazowego [mm] | Miejscowa minimalna grubość powłoki [μm] | Średnia grubość powłoki [μm] |

| > 6 | 70 | 85 |

| > 3 do ≤ 6 | 55 | 70 |

| ≥ 1,5 do ≤ 3 | 45 | 55 |

Grubość powłok cynkowanych w stosunku do grubości materiałów wg. norm EN ISO 1461:2009-10

Przedstawiona w poniższej tabeli norma EN ISO 14713-1 przedstawia sprawdzone w praktyce wartości ubytku cynku [µm/rok], na podstawie których można w przybliżeniu przewidzieć trwałość powłoki.

| Kategoria korozyjności | Wartość ubytku [μm/rok] | Trwałość ochrony antykorozyjnej (cynkowanie nieciągłe) dla grubości materiału bazowego > 3 do ≤6 mm przy miejscowej minimalnej grubości powłoki 55 μm [w latach] |

| C1 | ≤ 0,1 | > 100 |

| C2 | 0,1 - 07 | > 100-78 |

| C3 | 0,7 - 2,1 | 78 - 26 |

| C4 | 2,1 - 4,2 | 26 - 13 |

| C5 | 4,2 - 8,4 | 13 - 6,5 |

Wartość ubytku dla elementów konstrukcyjnych po cynkowaniu nieciągłym według kategorii korozyjności

EN ISO 14713-1:2010-05

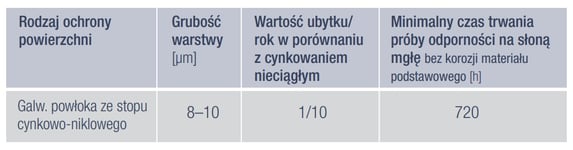

- Powłoki cynkowo-niklowe zgodne z EN ISO 19598

Tego rodzaju powłoki zostały opracowane z myślą o zastosowaniach w branży motoryzacyjnej, które wymagają bardzo dobrej ochrony antykorozyjnej jako zabezpieczenia przed temperaturą, solą drogową oraz warunkami klimatycznymi. Odporność powłok cynkowo-niklowych na korozję jest wyższa, niż w przypadku cynkowania ogniowego mniej więcej o współczynnik 10. Dlatego też grubości powłok są niższe o współczynnik 10 (około 8-10 µm)

Właściwości powłok cynkowo-niklowych

Właściwości powłok cynkowo-niklowych

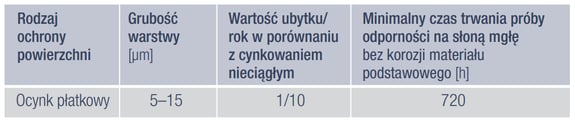

- Płatkowe powłoki cynkowe zgodne z EN ISO 10683

Od dłuższego czasu metoda ta stosowana jest w budownictwie do elementów budowlanych ze stali o wysokiej wytrzymałości (wkręty o klasie wytrzymałości >10,9, bardzo wytrzymałe nakrętki, elementy konstrukcyjne o odporności na rozciąganie >1000N/mm2 itp.) Wynika to z tego, że w przypadku galwanicznych metod powlekania istnieje niebezpieczeństwo kruchości wodorowej.

Grubość powłoki w porównaniu z cynkowaniem ogniowym jest również znacznie niższa (wynosi 5-15µm), ponieważ o wiele lepsza jest odporność na korozję. Zachodzi tzw. "ochrona katodowa", przy której powłoka "poświęca się", aby ochronić metal bazowy, a ponadto nie występuje korozja podpowłokowa.

Doskonałe właściwości tego systemu powlekania zostały sprawdzone i potwierdzone przez zakład kontroli materiałów MPA Stuttgart.

Wszystkie elementy konstrukcyjne Sikla z systemem ochrony HCP należą do kategorii korozyjności C4 o długim okresie ochrony i są zgodne z wytycznymi normy EN ISO 12944-2.

komentarze